|

|

|

Навигация

|

Главная » Мануалы Для изготовления деталей, работающих в тяжелых условиях па износ (гильзы цилиндров напряженных двигателей, шестерни, ролики), применяют стали 35ХЮА и 35ХМЮА с присадкой алюмипия. Для изготовления деталей, работающих в условиях высокой температуры (выпускные клапаны напряженных двигателей), применяют высоколегированные стали Х14Н14В (ЭИ69) и Х14Н14ВС. Для получения твердой и устойчивой против газовой коррозии поверхности применяют также метод наплавки слоя стеллита или другого твердого сплава. § 3. ЛЕГКИЕ СПЛАВЫ К легким сплавам относятся сплавы на алюминиевой и магниевой основе. Удельный вес этих сплавов составляет соответственно около 2,8 и 1,8 г1см\ коэффициент линейного расширения 22 ч-24-10 и 26 ч-28-10 . При замене чугуна легкими сплавами можно значительно снизить вес всего двигателя и уменьшить силы инерции поступательно движущихся масс при изготовлении поршней из легких сплавов, что имеет особенно большое значение для быстроходных двигателей. Однако вследствие значительно меньшей прочности легких* сплавов по сравнению со сталью замена последней легкими сплавами не дает уменьшения веса деталей. К положительным качествам легких сплавов относится также высокий коэффициент теплопроводности, определяющий меньшие температурные напряжения в деталях и меньшее температуры поверхностей поршней и головок цилиндров, в результате чего требования к октановому числу топлива для двигателей с внешним смесеобразованием предъявляются менее жесткие. Алюминиевые и магниевые сплавы делятся на литейные и деформируемые. Литейные применяют при изготовлении деталей путем отливки, деформируемые - ковкой и штамповкой. Литейные алюминиевые сплавы (о^ = 17 ч-30 кг1мм\ Oj = 15 ч--26 кг1мм\ 8 = 4 ч-0,3%) содержат в качестве основных присадок кремний, медь, магний и цинк, а также ряд других элементов. Сплавы с основной присадкой кремния (силумины) АЛ5 и АЛ6, содержащие также присадку меди, применяют для отливки корпусов карбюраторов и арматуры топливной системы. Силумины с присадкой магния АЛ4 и АЛ9 применяют для крупных отливок, имеющих сложную форму. Для высоконагруженных деталей (блоки, картеры, головки) наибольшее распространение имеют сплавы АЛЗ и АЛ5 с присадками кремния, магния и меди. Для деталей, работающих при высокой температуре (поршни й головки цилиндров напряженных двигателей), применяют сплав АЛ1 (игрек) с большим' содержанием меди и магния, обладающий высокой жаропрочностью. Из сплавов, содержащих цинк, используется сплав АЛИ. Из деформируемых алюминиевых сплавов (og = 42 ч- 44; оу- = 28 ч- 30; 5 = 13 ч- 10) в двигателестроении применяют в виде листов, труб и специального проката сплавы с марганцем (АМЦ) и магнием (АМг и АМг5) для деталей, подвергающихся коррозии, а также дуралюмины ДЗП, Д18, Д1 и Д6 - сплавы, содержащие, кроме марганца и магния, также медь. Для изготовления деталей ковкой и штамповкой, работающих при высокой температуре (поршни и головки цилиндров), применяют сплавы АК2 (игрек) н АК4; высоко нагруженные детали сложной формы, работающие при низкой температуре, изготовляют из сплавов АК6 и АК.8. Сплавы на магниевой основе имеют удельный вес в 1,5 раза меньше, чем алюминиевые, хорошо обрабатываются и хорошо выдерживают ударные нагрузки. Однако худшие литейные качества, низкий предел пропорциональности и пожароопасность при обработке ограничивают их применение. § 4. МЕДНЫЕ СПЛАВЫ Медные сплавы имеют относительно ограниченное по экономическим соображениям, но разнообразное применение в двигателестроении. Удельный вес медных сплавов 8,5-9 г/см\ коэффициент линейного расширения 15 - 18-10- Из сплавов с цинком (латуни) применяют сплав ЛТ96 (томпак) для изготовления радиаторных трубок и труб систем охлаждения морской водой. Из листового материала ЛТ90 выполняют разнообразные уплотняющие прокладки. Из литых латуней необходимо отметить кремнисто-свинцовистую ЛК.С80-3-3 {од= 25 ч-ЗО кг/мм; 8 = 7-4- 15%), применяющуюся для изготовления втулок поршневого пальца и вкладышей. Сплавы меди и олова (оловянистые бронзы) обладают высокими антифрикционными свойствами, их применяют для изготовления втулок поршневых пальцев, вкладышей, поршней водяных насосов. В двигателестроении применяют оловянисто-фос-фористые бронзы ОФ10-1 и ОФ6,5-0,4 (о^ = 20-г-35 кг1мм; aj.= ].0~ -j-14 кг1мм; 8 = Зч-30°/о). По экономическим соображениям применение оловянистых бронз ограничено. Заменителями их служат алюминиево-желези-стая бронза АЖ 9-4 (з^ = 40-50 кг/мм; 8 = 10%) и указанная выше латунь ЛКС 80-3-3. Литейные оловянно-цинково-свинцовистые бронзы Бр. ОЦС {Од= 18 кг/мм; 8 = 8%) применяют для изготовления арматуры. § 5. СПЛАВЫ ДЛЯ ПОДШИПНИКОВ Для заливки вкладышей подшипников применяют материалы, обладающие высокими антифрикционными свойствами. Такими свойствами отличаются сплавы, состоящие из мягкой основной массы сплава и расположенных в ней твердых кристаллов, или, наоборот,- из твердой основы с включениями мягкого металла. Кроме того, подшипниковые сплавы должны обладать высоким коэффициентом теплопроводности. В качестве подшипниковых сплавов в настоящее время применяют оловянистые и свинцовистые баббиты, свинцовистые бронзы и алюминиево-никелевые сплавы. Ограниченное применение имеют также кадмиевые и серебряные сплавы. Основными компонентами оловянистых и свинцовистых баббитов являются олово, свинец, сурьма и медь. Высокооловянистый баббит Б83 (предел текучести при сжатии оу- 8 кг1мм при 80° С) применяют для заливки вкладышей мощных напряженных двигателей. Экономические соображения определяют распространение свинцовистых баббитов для заливки вкладышей менее нагруженных подшипников: баббита БН с присадками кадмия, никеля и мышьяка; баббита БТ с присадкой теллура и простого свинцовистого баббита Б16, а также щелочноземельных баббитов. Удельный вес оловякистого баббита 7,4 г1см, коэффициент линейного расширения 22 ч-23 10~; свинцовистого - соответственно 9-4-10 г1см и около 25-10 . Для высоконапряженных подшипников быстроходных двигателей применяют свинцовистую бронзу Бр. СЗО, содержащую около 30% свинца, до 0,1% фосфора, остальное - медь {о-р ~ 18ч-20 кг/мм при 120° С). Алюминиевый сплав АН 2,5, содержащий 2-3% никеля, применяют для вкладышей быстроходных двигателей малой мощности. § 6. ПЛАСТИЧЕСКИЕ МАССЫ Стремлением уменьшить вес двигателя определяется изыскание новых видов материалов для изготовления деталей. Некоторое применение в'двигателестроении нашли пластические массы, обладающие удельным весом 1,3-1,4 г/см. Пластмассы разделяются на слоистые и композиционные (прессовочные порошки). К слоистым пластикам относятся текстолит и гети-накс (og = 8 10 кг/мм; Oj. = 4-4-5 кг/мм; 8= 1%), применяющиеся для изготовления слабонагруженных шестерен приводов вспомогательных механизмов. Низкие механические свойства композиционных пластиков (а^ = = 3 кг/мм; Ь = 0,2%) ограничивают их применение лишь для изготовления ненагруженных деталей (рукоятки, крышки, маховички и пр). Опыты по применению композиционной пластмассы монолит для изготовления крышек люков картера дали благоприятные результаты. Однако сильно отличающееся от металла значение коэффициента линейного расширения (~50-10~*) определяет некоторые трудности поддержания плотности стыка. ГЛАВА IV СИЛЫ, ДЕЙСТВУЮЩИЕ В КРИВОШИПНО-ШАТУННОМ МЕХАНИЗМЕ ДВИГАТЕЛЯ Силы, действующие на детали кривошипно-шатунного механизма двигателя, складываются из сил, создаваемых давлением газа на поршень, и инерционных сил движущихся масс механизма. За время совершения полного рабочего цикла двигателя силы давления газа и инерционные силы изменяются по величине и направлению. Для расчета деталей кривошипно-шатунного механизма на прочность и износостойкость необходимо выявить максимальные и минимальные, а также средние значения этих сил. Поэтому значения действующих сил приходится находить для ряда последовательных положений кривошипно-шатунного механизма. Силы определяют для расчетного режима работы двигателя. Так как транспортный двигатель работает при переменном числе оборотов коленчатого вала, а инерционные силы являются функцией числа оборотов, то расчетных режимов может быть несколько. Для стационарных двигателей расчетным режимом является режим номинальной мощности. При определении действующих сил целесообразно находить не полную силу, а удельную, отнесенную к 1 см площади поршня. Удельные силы используются не только для расчета данного двигателя, но и для сравнения его нагруженности с другими двигателями, а также для оценки нагруженности вновь проектируемой машины. Величину полной силы получают путем умножения удельной силы па площадь поршня, выраженную в квадратных сантиметрах. Выявление сил, действующих на детали кривошипно-шатунного механизма, удобно начинать с определения сил, действующих по оси цилиндра, рассматривая отдельно силы давления газа и инерционные силы. § I. ДАВЛЕНИЕ ГАЗА, ДЕЙСТВУЮЩЕЕ НА ПОРШЕНЬ ПО ОСИ ЦИЛИНДРА Закон изменения давления газов в цилиндре по ходу поршня задается или индикаторной диаграммой или характеризующими ее величинами, получаемыми из теплового расчета двигателя. Как в том, так и в другом случае для установления связи между давлением газа на поршень и углом поворота кривошипа необходимо иметь зависимость хода поршня от угла поворота кривошипа. Эта зависимость для нормального кривошипно-шатунного механизма однорядного двигателя имеет следующий вид: rl-i-)- (cosa--cos2a)]i? = Л/?, где R - радиус кривошипа, равный половине хода поршня 5; ~ ~1 - отношение радиуса кривошипа к длине шатуна; а - угол поворота кривошипа, отсчитываемый в направлении вращения кривошипа от его положения, при котором поршень находится в верхней мертвой точке (в. м.т.); - ход поршня от в. м. т. и (l + A-) cos -f cos2a) Задаваясь значениями а через каждые 10 или 15° в промежутке от О до 180° угла поворота кривошипа, по формуле (11) определяют величину S. Углы отсчитываются от положения поршня в в. м. т. и принимаются: в четырехтактном двигателе при а = 0° за начало впуска, а в двухтактном при а = 0° за начало рабочего хода. При подсчетах целесообразно как исходные, так и конечные величины записывать в виде таблицы^ воспользовавшись формой 1. ФОРМА 1 Результаты динамического расчета двигателя

Продолжение формы 1

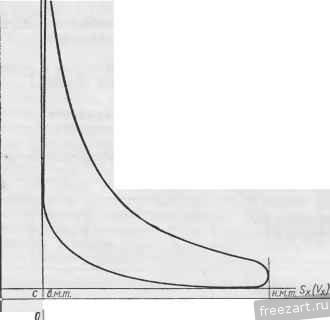

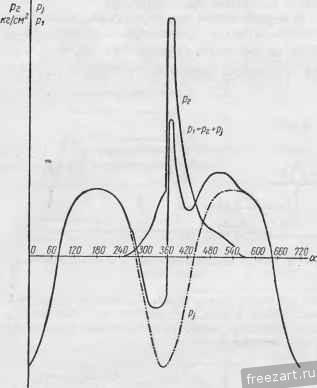

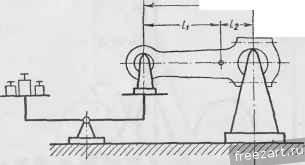

После подсчета величины 5 зависимость р от а при наличии индикаторной диаграммы получается следующим образом. На атмосферной линии индикаторной диаграммы наносят крайнюю точку с, соответствующую положению поршня в в. м. т. (фиг. 7), и от нее откладывают в масштабе величину 5для различных а. Из концов отложенных отрезков проводят перпендикуляры до пересечения с контурной линией диаграммы. Отрезки перпендикуляров от атмосферной линии до линии сжатия дают в масштабе величину избыточного давления газа в цилиндре при соответствующих углах а хода сжатия, а отрезки от атмосферной линии до кривой расширения - величину избыточных давлений газа при соответствующих а хода расширения. Полученные значения избыточной силы заносят в столбец 8 формы 1 при соответствующих углах. 4 Орлин 2383 При вписывании в форму 1 величины следует указывать ее знак, имея в виду, что силы, направленные от поршня к валу, считаются положительными, а действующие в обратном направлении -отрицательными Аналитический способ нахождения зависимости р от а применяют в тех случаях, когда индикаторной диаграммы нет, но имеются характеризующие ее параметры и величины, полученные из теплового расчета: степень сжатия - е, давление р^-начала сжатия, показатель политропы сжатия-/2 давление р^-конца сжатия, давление р^ в цилиндре-в конце сгорания, степень предварительного расширения р, показатель политропы р расширения щ и рд-давление в цилиндре ста [\ в конце расширения. Обозначим где Sp - полезный ход поршня. Для четырехтактного двигателя S-S, а для двухтактного двигателя где -потерянная доля хода пор- шня в двухтактных двигателях;  \375390 т tt20 1530 5 60 72D,36oTm~7f5 sof 705,35 690 675 660 I-Sr.-*- 35 75 if50 90 285 no 645 630 55 m 495510 Ю5 120 135150J ~255~m~mm\ 615 600 585570 165,525 180.540 195,550 (12) где Sj- ход поршня для данного угла поворота кривошипа а, изменяющийся в пределах от О до Sp, п - показатель политропы, принимаемый на ходе сжатия равным щ и на ходе расширения - п^; - текущий объем цилиндра; Графическое определение величин избыточной силы pg при различных а значительно упрощается, если индикаторная диаграмма получена развернутой по углу поворота кривошипа. Фиг. 7. Перестроение индикаторной диаграммы из координат р - V в координаты р -а. So - часть хода поршня, соответствующая в двигателях с выпуском и продувкой через окна высоте выпускных окон, а в двигателях с выпуском через клапаны - высоте продувочных окон. Тогда абсолютное давление в цилиндре определяют из выражения Инерционные силы - объем пространства сжатия; Vp-объем, соответствующий рабочей части хода поршня. За величину р' берут величину р^ при построении линии сжатия и значение Рд при построении линии расширершя. Подсчитывая последовательно для различных а величины (S. + S), - , В и ру получаем зависимость абсолютного давления газов на пор- шень от угла поворота кривошипа. Целесообразно после заполнения столбца 7 формы 1 проверить правильность произведенных подсчетов, построив по табличным данным индикаторную диаграмму. Среднее индикаторное давление, полученное путем планиметрирования этой диаграммы, не должно откло няться от среднего индикаторного давления, определенного по тепловому расчету (до умножения его на коэффициент полноты диаграммы) более чем на ±2%. Определив абсолютное давление р газов на поршень, находим значение избыточного удельного давления р^ и запишем в столбец 8 формы 1 при соответствующих углах а. По этим данным построим кривую зависимости р^ от а, примерный вид которой для четырехтактного двигателя показан на фиг. 8. § 2. ИНЕРЦИОННЫЕ СИЛЫ - Силы инерции поступательно движущихся масс, действующие в направлении оси цилиндра, для нормального кривошип но-шату иного механизма определяем по следующему уравнению: Pj - т„Ф^Я (cos а -f X cos 2а) = - m (i)RE, (13) гдет -масса поступательно движущихся частей, отнесенная к 1сж площади поршня; (О - угловая скорость кривошипа, принимаемая постоянной. Из выражения (13) можно получить значение силы инерции в в. м. т. (а = 0°): Pj-myR.{l-{-\) и в н. м. т. (а = 180 ) Pj:-m iDR(\--K).  Фиг. 8. Кривые изменения удельных сил /ь. Pj и = = + Pj для четырехтактного двигателя. Для установления зависимости между pj и а необходимо предварительно определить массу поступательно движущихся. частей. Как известно, она равна массе комплекта поршня (поршень, палец, кольца и пр.) и массе части комплекта шатуна, отнесенной к поступательно движущимся частям. В двигателях с крейцкопфом добавляют еще массу комплектов штока и крейцкопфа. Массу поступательно движущихся частей определяют различными способами в зависимости от того, рассчитывается ли уже существующий двигатель или вновь проектируемый. В первом случае для определения масс взвешивают комплекты поршня, шатуна, штока и крейцкопфа двигателя. Массу шатуна большей частью делят на две части. Одна из них -М, = -- считается сосредоточенной на оси поршневого пальца и относится к поступательно движущимся частям; -L-н другая М2=- считается сосредоточенной на оси кривошипной шейки и относится к вращательно движущимся частям. При этом Вес Gj можно определить взвешиванием ;на весах по схеме, изображенной на фиг. 9. Шатун головками опирается на стойки, из которых одна помещается на площадке весов. Расстояние между осями стоек выбирают равным расстоянию L между осями головок шатуна. Ось шатуна при этом должна быть горизонтальной. Уравновешивая весы, находят вес G, стойки и искомой части шатуна. Тогда 3 = - 1  Фиг. 9. Определение центра тяжести шатуна с помощью взвешивания. расстояние центра тяжести шатуна от поршневой головки расстояние центра тяжести шатуна от кривошипной головки Для предварительных расчетов расстояние от оси кривошипной головки до центра тяжести шатуна можно принять равным: в двигателях автотракторного типа /з = (О, IS5 ч- 0,315) L 0,27 L\ в судовых, тепловозных, стационарных двигателях простого и двойного действия /2 = (0,Зч-0,4)1. Инерционные силы При определении масс поступательно движущихся деталей вновь проектируемого двигателя подсчитывают по чертежам объем этих деталей. Определив вес поступательно движущихся частей, находят для обоих случаев их массу, отнесенную к 1 см площади поршня гпп = iGn + + + G,p\ (14) где G - всс штока; Gfj - вес комплекта поршня; Gp-вес крейцкопфа. Ориентировочно вес поршней - G, шатунов - G , и поступательно движущихся частей G = (G -f + Gp + G,), отнесенный к 1 см площади поршня, колеблется в пределах, указанных в табл. 3. Таблица 3 Ориентировочные значения Gjj , G отнесенные к 1 см площади поршня для различных двигателей внутреннего сгорания

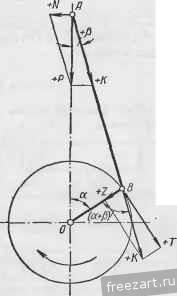

Зная /Яд, подсчитывают величину удельной Силы инерции Pj для любого положения кривошипа. Подсчеты удобно вести в табличной форме. Величину Е с учетом ее знака выписывают в столбец 9 формы 1, а величину Pj в столбец 10. После определения величины р^ и Pj для различных а находят суммарную силу Pi = pg -f- Pj и заносят ее значения в столбец 11 формы 1. Характер изменения р„ р^ r pi = р^ + pj в зависимости от а для четырехтактного двигателя показан на фиг. 8. § 3. СИЛЫ, ДЕЙСТВУЮЩИЕ НА ДЕТАЛИ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА Удельные силы и Рр действующие на поршень и приложенные в точке А в центре поршневого пальца (фиг. 10), раскладывают на составляющие; силу, действующую нормально к оси цилиндра N = N,-j-Nj, и силу, действующею вдоль оси шатуна в свою очередь сила /С, приложенная в центре шатунной шейки вала, может быть разложена на две: на силу, направленную по кривошипу, которая называется нормальной Z=Z,-\-Zj, и на силу, действующую перпендикулярно кривошипу, которая называется тангенциальной T = T,-\-Tj. Из схемы (фиг.* 10) легко получить следую-  ище выражения для указанных выше сил: Фиг. 10. Силы, действующие в кривошипно-шатунном механизме. Т = Рг Z=Py COS j3 sin (g -f p) COS p COS (a -- Щ COS S (15) (16) (17) (18) При определении сил, действующих в кривошипно-шатунном механизме, следует иметь в виду, что угол отклонения шатуна считается положительным, когда шатун отклоняется от оси цилиндра в направлении вращения вала, а силы, действующие по оси цилиндра, считаются положительными, когда они направлены от оси поршневого пальца к оси вала. Тогда сила иодожшедъиа при направлении, обратном враще1даю вала; сила К положительна при сжатии шатуна; сила Т положительна при направлении в сторону вращения вала и сила Z положительна при направлении к оси вала. Силы N, К, Т, Z, действующие в кривошипно-шатунном механизме, определяют с учетом сил инерции и без учета их. Для транспортного двигателя, работающего при переменном числе оборотов коленчатого вала, такой способ подсчета величины действующих сил необходим для выявления наиболее напряженного режима двигателя. Так как р^ и pj отнесены к 1 см площади поршня, полученные значения N, К, Т и Z являются также удельными силами. Для определения полных сил, их нужно умножить на площадь поршня. Кривые изменения этих сил по углу а показаны для и /С на фиг. И и для Т и 2 на фиг. 12. Кроме рассмотренных сил, на детали кривошипно-шатунного механизма действуют центробежные силы, а именно сила С,, от части шатуна, относящейся к вращательно движущимся деталям, сила от колена вала склады- 1 2 3 4 5 6 7 8 ... 19 |

|

|